環保金屬涂料的生產工藝

環保金屬涂料是液態清漆和色漆的半成品。有的高分子樹脂直接就以漆料的形式生產,如醇酸樹脂、配制乳膠漆和乳液等。高分子樹脂(環氧樹脂、硝基纖維素、過氯乙烯樹脂等)需要溶解于溶劑中成為漆料。將樹脂加入溶解釜內,攪拌下既可常溫也可以加熱升溫使樹脂溶解,然后經過凈化,貯存貯罐中備用。

有些環保金屬涂料需要由幾種不同品種的成膜物質在一定溫度下煉制,如酯膠金屬涂料、酚醛樹脂金屬涂料和熱制法瀝表金屬涂料,包括配料、熱煉、稀釋和凈化4個工序。樹脂、植物油經計量裝入熱煉釜中,迅速升溫至規定溫度(一般為270~280℃),保持一定時間(根據金屬涂料油度長短而定),達到規定黏度后迅速輸送至稀釋罐(用真空抽送或泵送)中,降溫后用相應溶劑稀釋,經凈化后送至貯罐。這種工藝特別強調快速升溫和快速降溫。

環保金屬涂料用樹脂為以醇酸樹脂、氨基樹脂、丙烯酸樹脂和乳液為代表的樹脂生產工藝三類。

醇酸樹脂類生產工藝

醇酸樹脂的生產過程包括醇解、酯化、競稀和過濾等,通常為間歇式生產,國際上已發展連續式生產。醇解和酯化反應的溫度都在200~250℃,反應過程有4%的水生成,需脫水,采用溶劑法,回流物量約8%。達到終點時需要快速停止反應。反應物稀釋成一定濃度的樹脂溶液。反應過程容易生成膠粒雜質,需要過濾凈化。

醇酸樹脂間歇式工藝適用于各種規模的生產。大批量生產普遍采用儀表控制,正在推廣計算機程序控制的生產方式。這種生產工藝在經過必要的調整以后,可以生產通過酯化反應生成的其他樹脂品種,如聚酯樹脂和環氧酯。

連續式醇酸樹脂生產工藝適宜于大批量生產。物料都經過預生加熱,醇解在塔式兩段連續理想混合流反應器中進行,酯化在五段理想混合流反應器中進行,物料加熱到240~260℃進行反應。其反應時間縮短,反應設備容積縮小,大大提高了生產效率,設備配置比較復雜,但在大規模生產時顯示了優越性。

氨基樹脂類生產工藝

環保金屬涂料用氨基樹脂反應溫度較低,約在100℃,也有大量水分分出,在醚化過程中還要大量蒸出醇,需要抽真空降壓操作。

物料通過計量加入反應釜中,升溫進行甲基化反應,降溫放置,分水,再進行醚化,蒸出水分,并在適當真空度下蒸出丁醇,調整到控制的固體分、黏度等指標,經過篩網過濾器,送入間貯罐,再經檢測合格后,過濾貯存。蒸餾出的水分和丁醇量約占總投料量的30%。因蒸出速度較快,故需要冷凝面積較大的冷凝器和蒸出物接收器,并附有計量裝置。產品得率約為投料量的45%。反應溫度低,通常可用蒸汽加熱。蒸出物料的量大,所用冷凝器的面積要大。同時抽真空設備為生產過程所必需。

同類文章排行

- 提升印刷品質,選擇DSL鋼網納米涂層

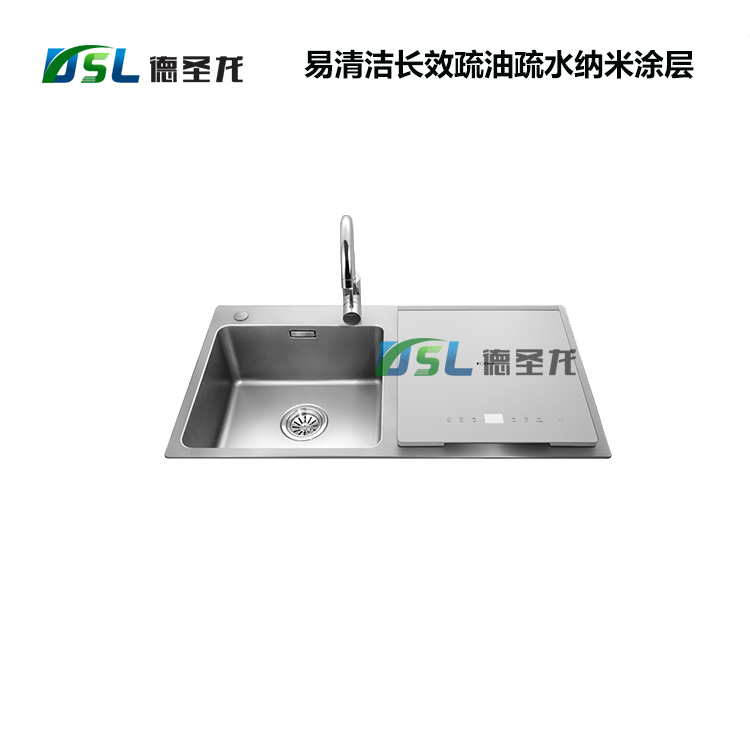

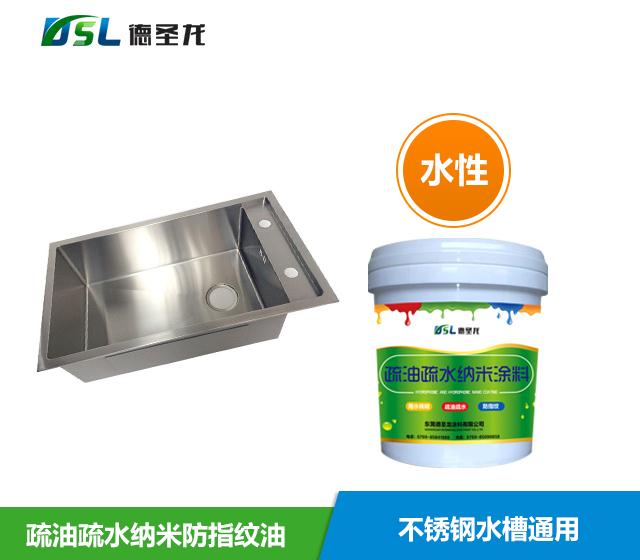

- 油煙機易清潔納米涂層

- 長效疏水疏油易清潔納米涂層的施工工藝

- 不怕油的油煙機,德圣龍油煙機易清潔納米涂層

- 納米鋼網的介紹

- 水性防指紋油噴涂操作要點

- 什么是納米涂料?

- 水性金屬漆的抗沖擊性是什么

- 汽車底盤漆超好耐磨性跟什么有關

- 汽車底盤漆對展性有什么要求

最新資訊文章

您的瀏覽歷史